Барабаны

Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность, но в связи с этим ограниченный (до 240º) угол обхвата лентой барабана и пониженный коэффициент использования прочности ленты

Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу

Барабаны приводные и неприводные изготавливают сваркой с обечайкой из листовой стали или отливкой из чугуна. По форме обода барабаны выполняют с цилиндрической или выпуклой (бочкообразной) поверхностью – гладкой или с насечками. Тяговые свойства приводного барабана повышают путем увеличения натяжения ленты или угла обхвата лентой приводного барабана, использования высокофрикционных футеровок с продольными или шевронными ребрами (что способствует самоочищению)

Футеровки устанавливаются при помощи специальных клеев на барабаны конвейеров, футеровочные пластины значительно уменьшают сход ленты и ее проскальзывание, а также попадание груза на поверхность барабана, что существенно улучшает работу конвейеров и повышает их технико-экономические показатели.

Рифленая поверхность приводного барабана обеспечивает увеличение коэффициента сцепления ленты с барабаном и тягового фактора привода, уменьшая при этом необходимое натяжение ленты, увеличивая срок службы ленты и ее стыковых соединений

Вал приводного или ось неприводного барабанов устанавливается в опорах на шарикоупорных подшипниках. Для соединения приводного барабана с выходным валом редуктора применяется зубчатая муфта, валы двигателя и редуктора соединяются упругой муфтой. На конвейерах, имеющих наклонный участок для предотвращения самопроизвольного обратного движения загруженной ветви устанавливают храповый останов или тормоз

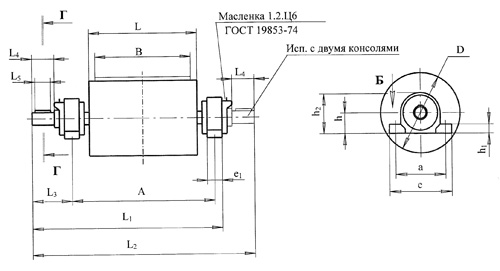

Геометрические параметры приводных барабанов

Размеры в мм

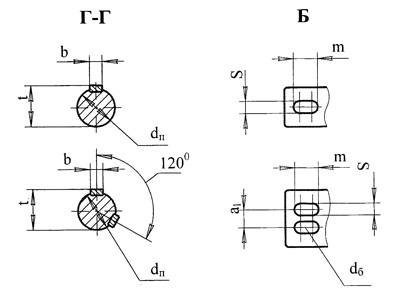

| Подшипник | dп | a | a1 | e | e1 | h | h1 | h2 | S | m | dб |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 3608 | 40 | 175 | — | 220 | 54 | 70 | 28 | 152 | 19 | 25 | М16 |

| 3610 | 50 | 210 | — | 270 | 58 | 85 | 32 | 181 | 24 | 32 | М20 |

| 3612 | 60 | 240 | — | 295 | 66 | 100 | 38 | 211 | 24 | 32 | М20 |

| 3616 | 80 | 300 | — | 365 | 96 | 130 | 47 | 258 | 28 | 36 | М24 |

| 3620 | 100 | 365 | — | 445 | 120 | 155 | 53 | 313 | 35 | 45 | М30 |

| 3624 | 120 | 450 | — | 540 | 130 | 190 | 63 | 380 | 42 | 50 | М36 |

| 3632 | 160 | 600 | 110 | 750 | 210 | 250 | 88 | 505 | 42 | 50 | М36 |

| 3636 | 180 | 650 | 130 | 795 | 220 | 280 | 98 | 565 | 48 | 60 | М42 |

dп — диаметр шейки вала под подшипник

dб — диаметр крепежного болта

Характеристики приводных барабанов

| Шир ина лен ты В, мм | D | Под шип ник | Крут мом Мкр, Н•м | Окр усил, Н | Нагр на бара бан, Sб, Н | A | L | L1 | L3 | d (m6) | L4 | b (h9) | t | L5 | Кол шпо нок | Мас са, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 400 | 250 | 3608 | 38 | 304 | 700 | 730 | 500 | 910 | 138,5 | 36* | 80 | 10 | 39 | 63 | 1 | 61 |

| 400 | 315 | 3610 | 94 | 597 | 1400 | 730 | 500 | 950 | 175 | 45* | 110 | 14 | 48,5 | 90 | 1 | 84 |

| 400 | 400 | 3612 | 160 | 800 | 1900 | 730 | 500 | 970 | 190 | 50* | 110 | 14 | 53,5 | 90 | 1 | 117 |

| 650 | 250 | 3608 | 36 | 288 | 680 | 1000 | 750 | 1180 | 138,5 | 36* | 80 | 10 | 39 | 63 | 1 | 70 |

| 650 | 315 | 3610 | 88 | 559 | 1300 | 1000 | 750 | 1225 | 175 | 45* | 110 | 14 | 48,5 | 90 | 1 | 99 |

| 650 | 400 | 3612 | 160 | 800 | 1900 | 1000 | 750 | 1235 | 190 | 50* | 110 | 14 | 53,5 | 90 | 1 | 136 |

| 650 | 500 | 3616 | 350 | 1400 | 3300 | 1000 | 750 | 1290 | 235 | 70 | 140 | 20 | 74,5 | 110 | 1 | 225 |

| 650 | 630 | 3620 | 730 | 2320 | 5300 | 1000 | 750 | 1345 | 280 | 90 | 170 | 25 | 95 | 140 | 2 | 397 |

| 800 | 400 | 3612 | 120 | 600 | 1440 | 1350 | 950 | 1595 | 190 | 50* | 110 | 14 | 53,5 | 90 | 1 | 190 |

| 800 | 500 | 3616 | 290 | 1160 | 2700 | 1350 | 950 | 1645 | 235 | 70 | 140 | 20 | 74,5 | 110 | 1 | 310 |

| 800 | 630 | 3620 | 600 | 1900 | 4500 | 1350 | 950 | 1710 | 280 | 90 | 170 | 25 | 95 | 140 | 2 | 480 |

| 800 | 800840(ф) | 3624 | 1600 | 3810 | 6400 | 1350 | 950 | 1770 | 335 | 110 | 210 | 28 | 116 | 160 | 2 | 785 |

| 1200 | 400 | 3612 | 105 | 525 | 1230 | 1900 | 1400 | 2145 | 190 | 50* | 110 | 14 | 53,5 | 90 | 1 | 250 |

| 1200 | 500 | 3616 | 250 | 1000 | 2400 | 1900 | 1400 | 2195 | 235 | 70 | 140 | 20 | 74,5 | 110 | 1 | 400 |

| 1200 | 630 | 3620 | 530 | 1680 | 4000 | 1900 | 1400 | 2260 | 280 | 90 | 170 | 25 | 95 | 140 | 2 | 600 |

| 1200 | 800840(ф) | 3624 | 1600 | 3810 | 6300 | 1900 | 1400 | 2320 | 335 | 110 | 210 | 28 | 116 | 160 | 2 | 965 |

| 1200 | 10001040(ф) | 3636 | 5300 | 10200 | 16000 | 1900 | 1400 | 2480 | 470 | 170 | 300 | 40 | 179 | 250 | 2 | 2110 |

| 2000 | 630 | 3624 | 1600 | 5080 | 7400 | 2800 | 2200 | 3220 | 335 | 110 | 210 | 28 | 116 | 160 | 2 | 1000 |

| 2000 | 800840(ф) | 3632 | 2520 | 6000 | 9000 | 2800 | 2200 | 3320 | 400 | 150 | 250 | 36 | 158 | 200 | 2 | 1890 |

| 2000 | 10001040(ф) | 3636 | 4650 | 8940 | 13000 | 2800 | 2200 | 3390 | 470 | 170 | 300 | 40 | 179 | 250 | 2 | 2710 |

* Предельные отклонения по k6

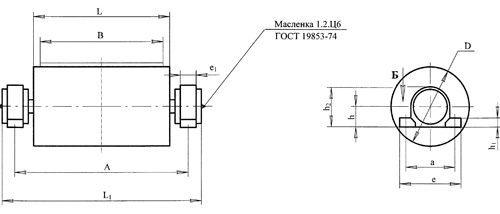

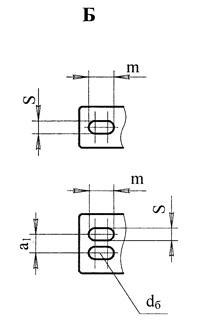

Геометрические параметры неприводных барабанов

Размеры в мм

| Подшипник | dп | a | a1 | e | e1 | h | h1 | h2 | S | m | dб |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1306 | 30 | 125 | — | 160 | 42 | 52 | 20 | 113 | 15 | 15 | М12 |

| 3608 | 40 | 175 | — | 220 | 54 | 70 | 28 | 152 | 19 | 25 | М16 |

| 3610 | 50 | 210 | — | 270 | 58 | 85 | 32 | 181 | 24 | 32 | М20 |

| 3612 | 60 | 240 | — | 295 | 66 | 100 | 38 | 211 | 24 | 32 | М20 |

| 3616 | 80 | 300 | — | 365 | 96 | 130 | 47 | 258 | 28 | 36 | М24 |

| 3620 | 100 | 365 | — | 445 | 120 | 155 | 53 | 313 | 35 | 45 | М30 |

| 3624 | 120 | 450 | — | 540 | 130 | 190 | 63 | 380 | 42 | 50 | М36 |

| 3632 | 160 | 600 | 110 | 750 | 210 | 250 | 88 | 505 | 42 | 50 | М36 |

| 3636 | 180 | 650 | 130 | 795 | 220 | 280 | 98 | 565 | 48 | 60 | М42 |

dп — диаметр шейки вала под подшипник

dб — диаметр крепежного болта

Характеристики неприводных барабанов

| Ширина ленты В, мм | D | Подшип ник | Допуст нагрузка на бараб Sб, Н | A | L | L1 | Масса, кг |

|---|---|---|---|---|---|---|---|

| 400 | 200 | 1306 | 450 | 730 | 500 | 800 | 28 |

| 400 | 250 | 3608 | 800 | 730 | 500 | 810 | 60 |

| 400 | 315 | 3610 | 1900 | 730 | 500 | 820 | 82 |

| 400 | 400 | 3612 | 3750 | 730 | 500 | 840 | 115 |

| 650 | 200 | 1306 | 450 | 1000 | 750 | 1060 | 37 |

| 650 | 250 | 3608 | 600 | 1000 | 750 | 1080 | 71 |

| 650 | 315 | 3610 | 1900 | 1000 | 750 | 1090 | 97 |

| 650 | 400 | 3612 | 3750 | 1000 | 750 | 1100 | 132 |

| 650 | 500 | 3616 | 5200 | 1000 | 750 | 1120 | 214 |

| 650 | 630 | 3620 | 8000 | 1000 | 750 | 1150 | 363 |

| 800 | 315 | 3610 | 1900 | 1350 | 950 | 1450 | 125 |

| 800 | 400 | 3612 | 3750 | 1350 | 950 | 1460 | 185 |

| 800 | 500 | 3616 | 5200 | 1350 | 950 | 1470 | 285 |

| 800 | 630 | 3620 | 8000 | 1350 | 950 | 1480 | 455 |

| 800 | 800 | 3624 | 12500 | 1350 | 950 | 1500 | 715 |

| 1200 | 315 | 3610 | 1900 | 1900 | 1400 | 2000 | 160 |

| 1200 | 400 | 3612 | 3750 | 1900 | 1400 | 2010 | 340 |

| 1200 | 500 | 3616 | 5200 | 1900 | 1400 | 2020 | 370 |

| 1200 | 630 | 3620 | 8000 | 1900 | 1400 | 2030 | 570 |

| 1200 | 800 | 3624 | 12500 | 1900 | 1400 | 2050 | 890 |

| 1200 | 1000 | 3636 | 24700 | 1900 | 1400 | 2130 | 1990 |

| 2000 | 315 | 3616 | 5000 | 2800 | 2200 | 2920 | 380 |

| 2000 | 400 | 3620 | 8000 | 2800 | 2200 | 2930 | 630 |

| 2000 | 500 | 3624 | 12500 | 2800 | 2200 | 2950 | 880 |

| 2000 | 630 | 3624 | 12500 | 2800 | 2200 | 2950 | 970 |

| 2000 | 800 | 3632 | 19000 | 2800 | 2200 | 3000 | 1750 |

| 2000 | 1000 | 3636 | 24700 | 2800 | 2200 | 3030 | 2460 |

Роликоопоры

Для опоры ленты используют роликоопоры или настил – сплошной (из дерева, стали, пластмассы) или комбинированный (чередование настила и роликоопор), наибольшее распространение имеют роликоопоры различных типов и конструкций

Ролики изготавливают из металлической трубы, купить барабан для ленточного конвейера закрепленной с помощью подшипников на оси; в настоящее время широкое использование получили ролики, выполненные из керамики или высокопрочных полимерных материалов

Расстояние между роликоопорами верхней ветви выбирается в зависимости от характеристики транспортируемого груза (чаще — 1,2 м), расстояние между роликоопорами нижней ветви принимают в 2 – 2,5 раза большим, чем на верхней ветви, но не более 3,5 м. В зоне загрузки устанавливают от 3 до 5 амортизирующих роликоопор на расстоянии 0,4–0,5 м одна от другой

На криволинейных участках рабочей ветви выпуклостью вверх устанавливаются роликовые батареи (4…7 роликов с расстоянием 250…500 мм)

Для автоматического выравнивания хода ленты используют центрирующие роликоопоры. Центрирующие роликоопоры устанавливают через 20–25 м

Роликоопоры относятся к наиболее массовым элементам ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр, регулировку и замену, ролики обеспечивают запасом смазки на весь срок эксплуатации

Ролик состоит из обечайки, изготовленной из отрезка трубы; вкладыша, штампованного из стали или литого из чугуна; оси (или полуоси); подшипника качения (шарикового, а для тяжелых типов – конического роликоподшипника) и его защитного уплотнения. С внутренней стороны подшипник защищен шайбой, канавками во вкладыше или внутренней трубой, которая полностью изолирует его от полости корпуса ролика и служит резервуаром для запаса смазки. Для защиты подшипника с внешней стороны от попадания пыли применяют сложные лабиринтные уплотнения.

Долговечность работы ролика зависит не только от силовых нагрузок и частоты его вращения, но и от конструктивного расположения и способа соединения его элементов: соосности поверхностей оси под подшипники и посадочных мест в обечайке под стаканы, соосности внешней поверхности стаканов и расточек под наружные кольца подшипника, качества уплотнения и смазки

Уплотнение является одним из важнейших элементов ролика, так как определяет долговечность подшипника. От конструкции уплотнения зависит безремонтный период эксплуатации ролика.

В уплотнениях большинства конструкций роликов основной частью является лабиринт, подшипники роликов тщательно уплотняются с наружной и внутренней стороны