Под механической обработкой металлов понимают обработку их поверхности, в процессе которой используют сверла, фрезу или шлифовальные диски. Любые металлические изделия подвергают механической обработке. Для этого в установленном порядке применяют металлорежущие станки. В этой статье расскажем, что представляет собой технология механической обработки деталей.

Сталь является одним из самых крепких материалов, поэтому ее используют практически во всех сферах машиностроения и производства. В статье мы расскажем про основные виды механической обработки металла и металлических изделий, нюансы каждого способа.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая обработка металлических деталей любой сложности. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

| Процесс | Задача |

| Прокат | Придание заготовке требуемой формы без нарушения целостности |

| Ковка | Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры |

| Пресс | Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком |

| Волочение | Создание профиля поперечного сечения |

| Объемная штамповка | Получение изделия необходимой формы |

| Шлифование | Придание поверхности нужного уровня шероховатости и достижение точности |

| Резание | Распиловка заготовки на две и более части |

| Точение | Достижение идеального цилиндра и создание насечек на нем |

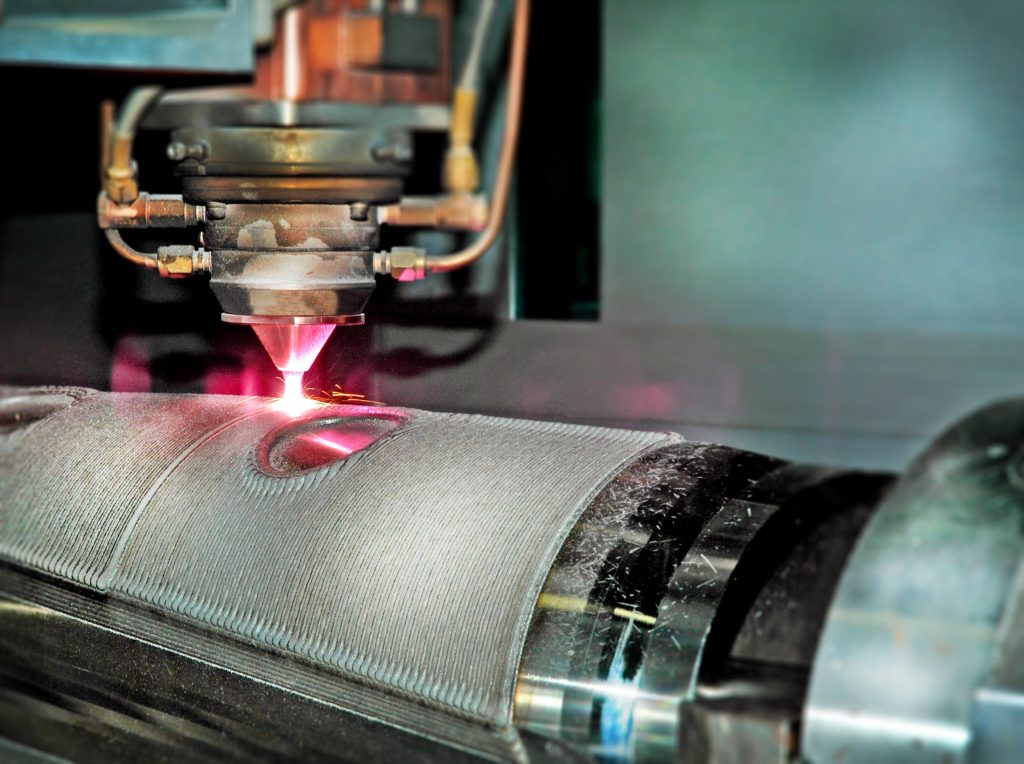

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

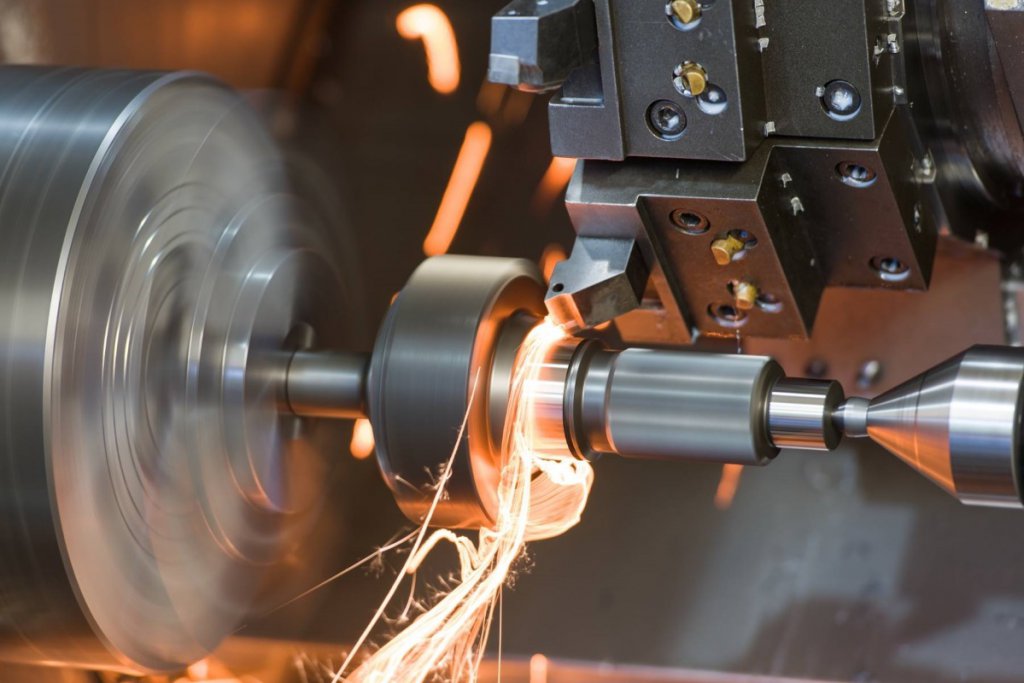

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.