Сегодня конвейерный механизм широко используется в разных сферах. Такое оборудование необходимо на крупных предприятиях тяжелой и пищевой промышленности, в супермаркетах. Новые ленты, как правило, представляют собой рулонные заготовки, концы которых незамкнуты. Поэтому для возможности использования по назначению требуется стыковка конвейерных лент. Кроме этого, данная услуга востребована при возникновении поломки в ходе эксплуатации.

Сегодня конвейерный механизм широко используется в разных сферах. Такое оборудование необходимо на крупных предприятиях тяжелой и пищевой промышленности, в супермаркетах. Новые ленты, как правило, представляют собой рулонные заготовки, концы которых незамкнуты. Поэтому для использования по назначению требуется стыковка конвейерных лент. Кроме этого, данная услуга востребована при поломках в ходе эксплуатации.

Важность качественной стыковки

Конвейерная лента — один из главных элементов любого конвейера. Именно она наиболее подвержена износу. Больше половины всех неисправностей оборудования связано с тем, что вышло из строя рабочее полотно.

Конвейерная лента может быть общего (транспортируются сыпучие грузы) и специального назначения (используется в особых условиях: агрессивная среда, крутой угол наклона, высокие температурные режимы, пожароопасные грузы и др.). Данный параметр напрямую влияет на поверхность ленты.

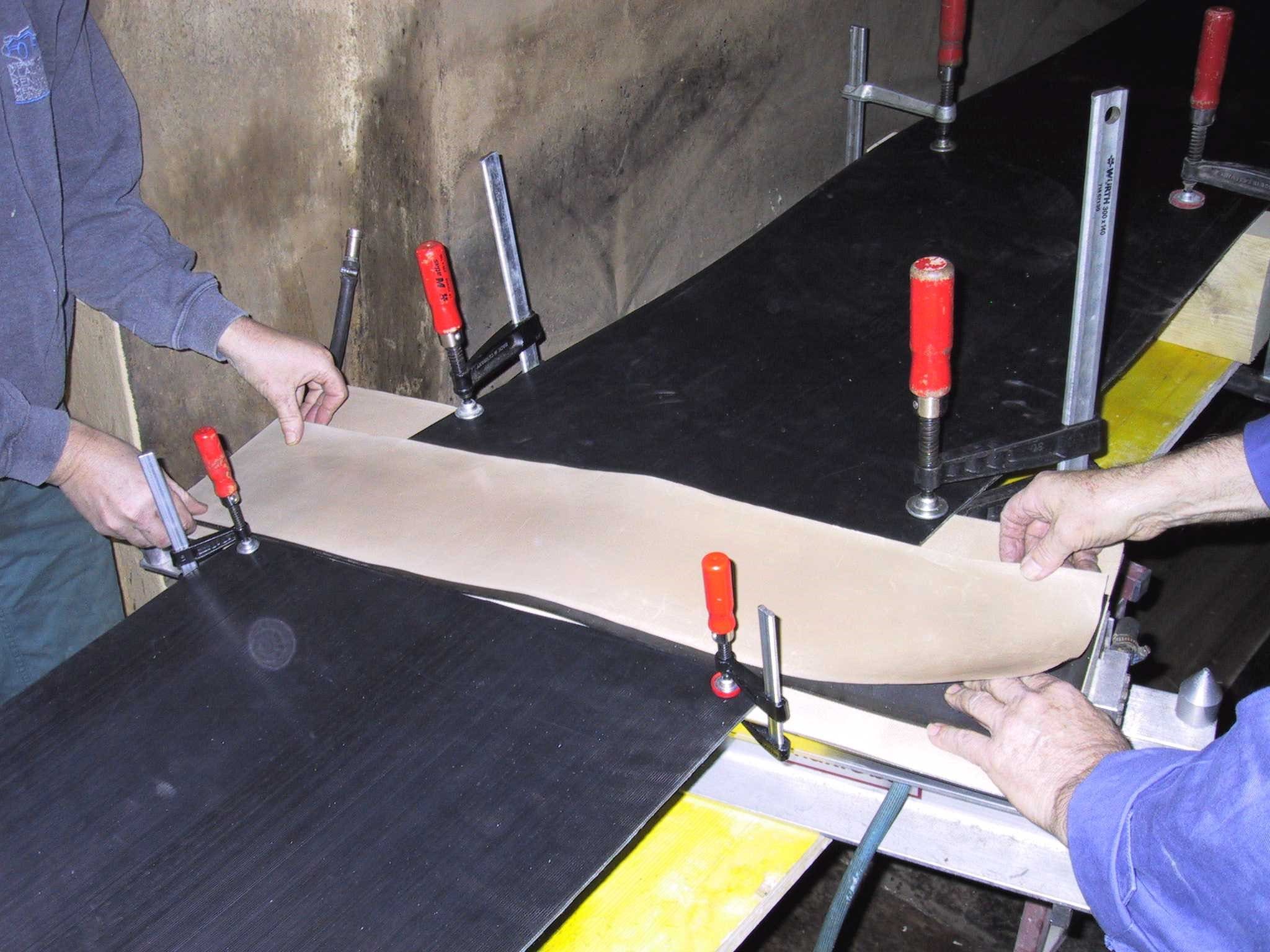

Однако прочность конвейерной ленты — это только одно из условий качественной и бесперебойной работы оборудования. Большое значение имеет качество соединения ее концов. Выполнять эти задачи должен квалифицированный специалист, который знает основные методы стыковки конвейерных лент, технологию их проведения, сможет правильно подобрать и использовать специальные материалы, в зависимости от того, из чего изготовлена рабочая поверхность ленты (ПВХ, ПУ, резина).

Основные методы соединения

Сегодня соединение конвейерных лент может выполняться одним из методов:

- горячая вулканизация;

- холодная вулканизация;

- механический способ.

Каждый метод имеет свои плюсы и минусы. Прочность места стыковки во многом зависит от профессионализма исполнителя работ, соблюдения нормативов и качества используемых материалов.

Горячая вулканизация

Предприятия и производства, которые используют теплостойкие транспортерные ленты, должны отдавать предпочтение стыковке с применением процессов вулканизации. Если выдержаны все требования и использованы качественные материалы, стык будет таким же прочным, как и само полотно.

Стыковка лент методом горячей вулканизации имеет такие важные преимущества:

- самый прочный метод соединения;

- оборудование можно использовать сразу же после окончания процесса стыковки, что позволяет значительно сократить продолжительность простоев в производственном процессе;

- максимальная температура транспортируемых грузов зависит от используемых для стыковки материалов (до +200 градусов);

- соединение может выполняться при температуре окружающей среды ниже 0 °С;

- можно проводить работы по стыковке в условиях сильной запыленности;

- стоимость материалов ниже, чем для вулканизации холодным методом;

- допускаются небольшие погрешности, когда разделываются конвейерные ленты;

- метод может использоваться для соединения лент резинотросового типа;

- во время транспортировки сыпучих материалов исключено их просыпание.

Оборудование для горячей вулканизации транспортерных лент стоит очень дорого. Также нужно знать, что нагревательные плиты могут использоваться только для лент определенной толщины лент. Если толщина меняется, возникает необходимость покупать прессы дополнительно. Кроме этого, стыковка конвейерных лент методом горячей вулканизации требует высоких трудовых затрат.

Прочность соединения данным методом зависит от качества пресса. Важны такие характеристики:

- возможность контролировать температуру на всей нагреваемой поверхности;

- сколько максимально весит один элемент пресса;

- насколько равномерно распределяется давление по всей поверхности, которую нужно соединить;

- время охлаждение.