В процессе работы производственных предприятий и объектов энергетики образуются различные виды пыли, твердые отходы, сажа и другие загрязнения. Рукавные фильтры очищают воздух от мельчайших частиц, защищают персонал от негативного воздействия примесей и сокращают выбросы вредных веществ.

Необходимость очищения воздуха на предприятиях

Предельно допустимые концентрации (ПДК) загрязнений в воздухе производственной зоны регламентируют санитарные правила и нормы СанПиН 1.2.3685-21. Они разработаны на основании Федерального закона №52-ФЗ от 30 марта 1999 года, действуют на всей территории РФ и определяют класс опасности вредных веществ. Нормативы ПДК распространяются на все рабочие места любых предприятий и производств, независимо от их расположения.

Несоблюдение санитарных правил и экологических норм может вызвать:

- нарушение охраны труда и ухудшение состояния здоровья персонала предприятия;

- увеличение вредных выбросов в окружающую среду;

- негативное воздействие на технологическое и вспомогательное оборудование, которое приводит к повреждению механизмов и снижению ресурса техники;

- ухудшение качества выпускаемой продукции.

Кроме того, за нарушение санитарного законодательства предусмотрены различные виды ответственности.

Фильтр рукавного типа обеспечивает очистку воздуха от пыли и других загрязнений, и помогает поддерживать содержание вредных примесей на низком уровне. Его используют в разных отраслях промышленности.

Перечень предприятий и загрязнений представлен в таблице 1 — использование рукавных фильтров в разных отраслях:

| Отрасль: | Применение: |

| Обработка зерна и мукомольные предприятия | Удаление мучки, мельничной пыли, лузги и шелухи |

| Металлургическая промышленность | Очистка воздуха от отходов механической, дробеструйной и пескоструйной обработки, сварочной пыли и шлаков |

| Объекты энергетики | Фильтрация коксовых, угольных, пепельных и зольных выбросов |

| Табачное производство | Нейтрализация мелкодисперсных растительных волокон |

| Горнодобывающие и обогатительные комбинаты, АБЗ | Устранение твердых отходов высокой дисперсности на участках дробления породы, перевалочных пунктах и транспортерах |

| Производство строительных материалов | Поглощение цементной, каменной, известняковой, минеральной и гипсовой пыли |

История появления рукавных фильтров

Поиском защиты от пыли человек занимался несколько тысячелетий. Сначала лицо закрывали от мелкодисперсных частиц плотным тканым полотном. Такой способ использовали бедуины, американские ковбои, проводники караванов и погонщики верблюдов, чья повседневная жизнь проходила среди пустынь и пыльных дорог. Плотной тканью закрывали лицо и те, кто работал в рудниках, каменоломнях и в других местах с высоким содержанием пыли и песка в воздухе.

С развитием производства и увеличением твердых мелкодисперсных отходов потребовались более эффективные технологии для уменьшения концентрации или полного удаления частиц загрязнений. Изобретателем прототипа рукавного фильтра считается Гиппократ, который признавал целебную силу чистой воды и придумал способ ее фильтрации. Для этого использовалась конструкция с прочно закрепленными мешками из хлопковой ткани. Благодаря переплетению нитей полотно пропускало воду, но удерживало механические твердые включения. Позднее такой мешочный фильтр получил название «Рукав Гиппократа».

Создание современного оборудования для фильтрации загрязненных жидких и газообразных сред происходило по двум направлениям. Тщательное внимание уделяли разработке функциональной и прочной конструкции. Кроме того, искали более прочные и удобные в использовании ткани. Постепенно натуральную байку, марлю из хлопка и войлок заменили нетканым полотном, полиамидом и другими видами синтетики.

Для очищения сред с разными типами загрязнений и улучшения эксплуатационных свойств поверхность современных рукавных фильтров пропитывают кислотостойкими или термостойкими составами, подвергают специальной обработке для упрочнения. Они отличаются высоким КПД во время очистки и востребованы на разных предприятиях, где в результате производственной деятельности образуются воздушные суспензии и пылевые взвеси.

Конструктивные особенности

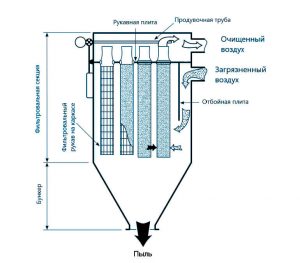

Варианты исполнения и размеры рукавных фильтров могут различаться из-за назначения и производителя. Однако стандартная комплектация пылеулавливающего оборудования включает следующие детали и механизмы:

- прочный корпус из стали или пластика;

- отбойную пластину для отделения крупной пыли;

- бункер пирамидальной формы, который служит емкостью для сбора загрязнений;

- клапаны для поступления загрязненной воздушной смеси и отвода очищенной;

- комплекс регенерации, позволяющий регулярно удалять твердые частицы с рукавов.

Непосредственное удержание большей части пыли обеспечивает специальная фильтровальная секция. Согласно схеме рукавного фильтра это отсек, где размещаются отдельные рукава с каркасом. Они могут быть плоскими или цилиндрическими, и устанавливаются независимо в прочной установочной раме.

Поверх каркасов с помощью хомутов, заклепок и других приспособлений закреплены рукава, изготовленные из разных материалов. Бункер служит для сбора пыли, которая отделяется отбивной пластиной и образуется при удалении загрязнений с рукавов. Он может быть укомплектован шнеком и приводом для отвода осажденных частиц.

Для управления процессом очистки устанавливают датчики и другие устройства. К примеру, степень заполнения пылью можно определить по дифференциальному манометру или таймеру.

Условно рукавные фильтры разделяют на две части. Грязная камера включает отсек для подачи запыленного воздуха, отбойную плиту, накопитель для пыли и рукава, где собираются твердые отходы высокой дисперсности. Чистая камера вместе с выходным клапаном обеспечивают отвод воздушного потока без загрязнений. В ней также размещают элементы и механизмы регенерации. Чистая камера отделена прочной рамой, на которой надежно закреплены каркасы с рукавами. Их вид, характеристики и количество определяют особенности конструктивного решения пылеулавливающего оборудования.

Принцип работы

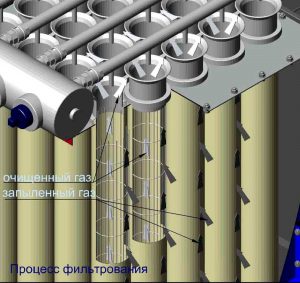

У рукавного фильтра принцип работы заключается в очистке запыленных воздушных масс путем пропускания потоков через фильтрующую поверхность.

Процесс предусматривает несколько этапов:

- Подводку загрязненного воздуха во входной клапан. Для этого можно использовать компрессоры, пневматические насосы, напорные вентиляторы и другие виды вспомогательного оборудования. Если обрабатывают поток с высокой температурой, то к нему подмешивают атмосферный или чистый предварительно охлажденный воздух.

- Контакт потока с рабочей поверхностью рукавов, которая может быть тканая или нетканая. Воздушные массы без загрязнений попадают внутрь и отводятся через чистую камеру. Мелкодисперсные отходы накапливаются на поверхности рукавов с внешней стороны.

- Регенерации. Она предусматривает регулярную очистку поверхности рукавов от скоплений пыли и грязи. Проводится в случае ухудшения качества фильтрации.

При регенерации твердые частицы собираются в накопительном бункере и затем удаляются. Пропускная способность восстанавливается.